Calefactores industriales: guía completa para elegir el mejor sistema de calefacción

Actualizado: 10 septiembre, 2025

En los entornos industriales, la calefacción no es solo cuestión de confort: es un factor crítico que impacta directamente en la eficiencia de los procesos, la seguridad de los trabajadores y la durabilidad de los equipos industriales, así como de las materias primas empleadas. Una instalación industrial mal climatizada puede generar pérdidas productivas, mayores costes energéticos e incluso fallos en la calidad del producto final.

Por eso, la elección del sistema de calefacción industrial no debe abordarse como un simple gasto operativo, sino como una inversión estratégica en continuidad productiva y optimización energética. Sin embargo, ante la amplia variedad de tecnologías disponibles (desde calefactores eléctricos y de combustión, hasta soluciones híbridas e infrarrojas), identificar la opción adecuada para cada tipo de operación puede resultar complejo.

En este artículo te ayudamos con una guía en la que analizamos de forma práctica y rigurosa los principales tipos de calefactores industriales, sus aplicaciones más comunes y ventajas según la instalación, los criterios de selección y, finalmente abordamos aspectos clave en eficiencia y mantenimiento. Así tendrás las herramientas necesarias para tomar decisiones que aseguren un mejor retorno de la inversión en climatización industrial.

¿Qué son los calefactores industriales y para qué se utilizan?

Los calefactores industriales son equipos diseñados para generar y distribuir calor en entornos productivos a gran escala. A diferencia de los sistemas domésticos, están fabricados para soportar condiciones extremas de trabajo, incluyendo altas temperaturas, ambientes polvorientos o con presencia de gases, y ciclos de uso prolongados e intensivos.

Definición y características principales

Las principales características de un calefactor industrial han de incluir una alta capacidad térmica, robustez estructural, eficiencia energética que se adapte a las necesidades específicas de las instalaciones industriales y sistemas de control avanzados con los que garantizar que la temperatura sea estable y segura. Además, muchos calefactores industriales incorporan tecnologías para minimizar las emisiones contaminantes y, a su vez, optimizan el mantenimiento preventivo para reducir tiempos de inactividad.

Aplicaciones en diferentes sectores industriales

Los calefactores industriales facilitan su aplicación a una amplia gama de sectores, entre los que destacan:

- Manufactura y transformación de materiales: para facilitar procesos de secado, curado o vulcanizado, donde la temperatura controlada es crítica para la calidad del producto.

- Alimentación y bebidas: donde es necesario preservar ambientes libres de humedad o congelamiento, así como mantener procesos térmicos controlados en líneas productivas.

- Automotriz y metalúrgico: donde es usado para el precalentamiento de materiales y el control térmico en procesos de moldeado y soldadura.

- Farmacéutico y químico: sector en el que la calefacción industrial además debe cumplir con normativas específicas de seguridad y pureza ambiental.

- Almacenamiento y logística: sirve para la prevención de condensación, control ambiental en bodegas y centros de distribución.

Cada sector impone unos requerimientos técnicos particulares, estos son los que guían primordialmente la elección del sistema de calefacción más adecuado.

Diferencias entre calefactores industriales y domésticos

Aunque ambos sistemas persiguen generar calor, la escala y los requerimientos operativos marcan diferencias significativas:

- Capacidad y potencia: Los calefactores industriales manejan potencias mucho mayores para climatizar grandes espacios o soportar procesos térmicos específicos.

- Durabilidad y construcción: Materiales y componentes resistentes a condiciones severas como vibraciones, polvo, humedad industrial y temperaturas extremas.

- Normativas y seguridad: Cumplen con estándares más estrictos que aseguran funcionamiento seguro en ambientes potencialmente peligrosos o regulados.

- Sistemas de control: Integración con sistemas automatizados y monitoreo continuo para mantener parámetros térmicos estables y proteger equipos sensibles.

Estas diferencias hacen indispensable abordar la selección y mantenimiento de calefactores con un enfoque especializado para optimizar su rendimiento y vida útil.

«Las medidas contempladas en este reglamento contribuyen a la mejora de la calidad del aire y a la reducción de emisiones contaminantes, fomentando la instalación de sistemas que reduzcan la emisión de óxidos de nitrógeno y otros contaminantes nocivos.» Reglamento de Instalaciones Térmicas en los Edificios. RD 1027/2007 Gobierno de España, Ministerio de la Presidencia, Justicia y Relaciones con las Cortes.

Tipos de calefactores industriales

La selección adecuada de un calefactor industrial comienza por comprender las características y ventajas de los distintos tipos disponibles en el sector. Para ello, el mejor criterio de selección es clasificarlos por su fuente de energía:

Calefactores eléctricos

Generan calor mediante resistencias eléctricas. Son ideales para ser empleados en ambientes donde se requiere precisión térmica, respuesta rápida y se tiene un compromiso de emisiones contaminantes mínimas. Su instalación suele ser sencilla y el mantenimiento es reducido, aunque el coste energético puede ser elevado puesto que depende del precio de la electricidad y la potencia requerida.

Calefactores de combustión directa

Funcionan quemando combustibles fósiles como gas natural, propano o diésel para la generación rápida de calor. Suelen emplearse en espacios amplios o bien ventilados, donde la humedad y los gases producidos por la combustión no afecten los procesos de manufactura o la seguridad.

Calefactores de combustión indirecta

Incorporan un intercambiador de calor que aísla los gases de combustión del aire expulsado al ambiente, lo que los hace aptos para zonas donde la calidad del aire debe mantenerse, como en industrias alimentarias o farmacéuticas.

Calefactores infrarrojos

Se basan en la radiación infrarroja para calentar directamente personas, objetos o superficies sin calentar el aire circundante. Son especialmente eficientes en áreas con renovación de aire frecuente o con grandes volúmenes, ya que no dependen de la convección para transmitir calor.

Sistemas híbridos y personalizados

Se estiman en función de las necesidades específicas de las instalaciones industriales. En estos sistemas pueden combinarse tecnologías o diseñar soluciones adaptadas que optimicen el consumo energético y la distribución térmica en un lugar específico.

En resumen, analizar esta clasificación en función de la aplicación que se requiere del calefactor industrial, el entorno donde va a usarse y las necesidades específicas de cada instalación industrial es el paso inicial fundamental para orientar el análisis técnico y económico, así como para seleccionar la solución óptima más adecuada a cada instalación industrial.

Comparativa de tipos: ventajas y desventajas

La tabla que se presenta a continuación facilita entender las diferencias clave para la toma de decisiones sobre el calefactor industrial adecuado; aunque siempre hay que considerar las condiciones técnicas específicas de cada entorno industrial y las prioridades en eficiencia, seguridad y costes económicos a abordar.

| TIPO DE CALEFACTOR | VENTAJAS | DESVENTAJAS |

| Calefactores eléctricos | – Alta precisión y control térmico.

– Ausencia de emisiones directas. – Instalación fácil y mantenimiento reducido. |

– Coste operativo elevado en función del consumo eléctrico.

– Limitación en potencias muy elevadas. |

| Calefactores de combustión directa | – Rápida generación de calor.

– Eficiencia alta en espacios abiertos o bien ventilados. – Coste energético generalmente menor que los eléctricos. |

– Emisión de gases y necesidad de buena ventilación.

– Riesgo de contaminación ambiental. |

| Calefactores de combustión indirecta | – Aire limpio y sin gases de combustión en la zona a calentar.

– Cumplimiento de normativas estrictas. – Adecuado para ambientes sensibles (alimentario, farmacéutico, etc.) |

– Mayor inversión inicial.

– Complejidad mayor en instalación y mantenimiento. |

| Calefactores infrarrojos | – Calor orientado directamente sobre objetos o personas.

– Alta eficiencia energética en espacios con ventilación constante. – Reducción de costos operativos y tiempo de calentamiento. |

– No calienta el aire ambiente, puede ser insuficiente para ciertas aplicaciones.

– Alcance limitado de la radiación. |

| Sistemas híbridos y personalizados | – Optimización de eficiencia y control adaptado a necesidades específicas.

– Integración tecnológica avanzada (sensores, automatización). |

– Costes y complejidad de diseño e instalación más elevados.

– Requiere análisis técnico detallado para su correcta implementación. |

Consulta nuestro catálogo de calefactores industriales y descubre las opciones disponibles según la fuente de energía y tipo de instalación de tu industria.

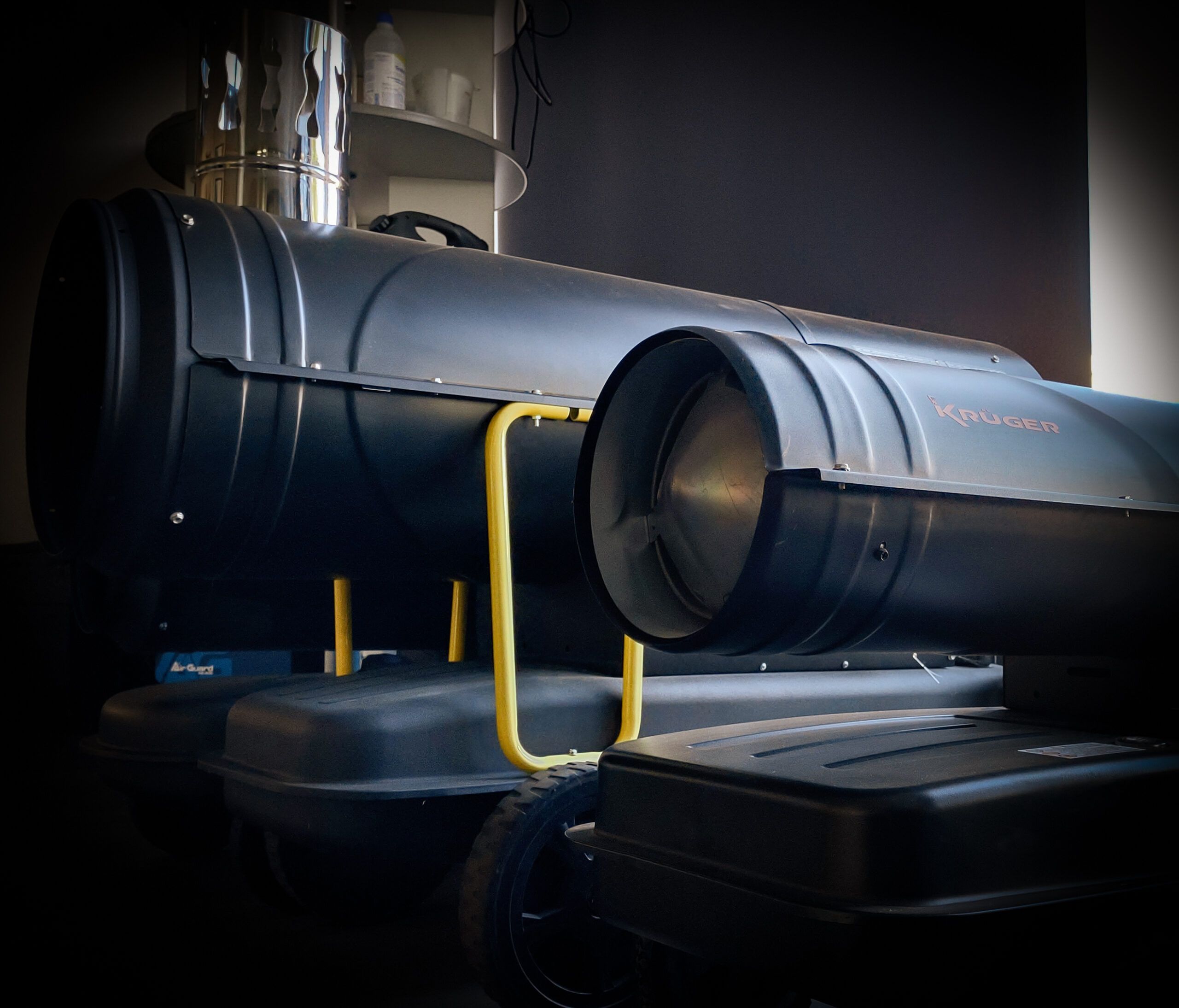

Calefactores eléctricos de gasoil Krüger

Cómo elegir un calefactor industrial adecuado

Los criterios para la selección de un calefactor industrial eficiente y adecuado a las instalaciones específicas de nuestra industria depende de una evaluación precisa basada en:

Factores clave: potencia, tamaño, eficiencia y seguridad

- Potencia térmica requerida: determina la capacidad necesaria para alcanzar y mantener la temperatura deseada. La potencia debe calcularse considerando la pérdida de calor del espacio y los procesos industriales involucrados.

- Tamaño y distribución del espacio: la forma, altura y volumen de la nave influyen en la elección del tipo de calefactor y su ubicación para lograr una distribución homogénea del calor.

- Eficiencia energética: para priorizar sistemas con alta eficiencia reduce costos operativos y emisiones. Esto incluye valorar tecnologías y combustibles según su rendimiento real y su impacto ambiental.

- Requisitos de seguridad: relacionados con la prevención de riesgos como fugas de gas, emisiones tóxicas, sobrecalentamientos o explosiones, y cumplimiento normativo específico para cada sector.

En consecuencia, el análisis integral de estos aspectos técnicos es la garantía para encontrar un confort térmico adecuado a nuestras instalaciones, considerando, al mismo tiempo, la optimización económica y la seguridad de la operativa industrial. Solicita asesoría personalizada para identificar el sistema de calefacción industrial que mejor se adapte a tus procesos y requerimientos específicos.

Cálculo de necesidades térmicas según el espacio

El cálculo de las necesidades térmicas de una instalación se realiza mediante una fórmula básica que considera:

- Pérdidas por transmisión térmica a través de muros, techos y ventanas.

- Pérdidas por infiltración o ventilación del aire.

- Cargas térmicas específicas del proceso productivo o almacenamiento.

La fórmula general es:

Q=V×ΔT×K

Donde:

- Q representa la potencia térmica necesaria (kW)

- V es el volumen del espacio (m³)

- ΔT es la diferencia entre la temperatura deseada y la temperatura exterior (°C)

- K es el coeficiente global de pérdidas térmicas (kW/m³·°C)

Este cálculo debe ajustarse teniendo en cuenta el tipo de aislamiento, la frecuencia de apertura de puertas y otras variables operativas.

Recomendaciones según el tipo de industria o nave

- Industria manufacturera: donde se recomienda el uso de calefactores con control preciso y capacidad de respuesta rápida para proteger procesos sensibles a variaciones térmicas.

- Alimentación y farmacéutica: responde óptimamente ante calefactores de combustión indirecta o eléctricos, que evitan la contaminación del aire y cumplen estándares sanitarios estrictos.

- Almacenamiento y logística: emplean sistemas de calefactores infrarrojos o de combustión directa en sus espacios abiertos para prevenir condensación y preservar los materiales almacenados o en tránsito.

- Naves con gran volumen y ventilación constante: tienen en los calefactores infrarrojos focalizados la opción más eficiente, pues evitan el gasto energético de calentar grandes volúmenes de aire.

Teniendo en cuenta esta aproximación, hay que valorar que cada entorno industrial requiere de un análisis específico en el que se tengan en cuenta los procesos, regulaciones y condiciones ambientales con los que maximizar la eficiencia y la seguridad.

Errores comunes al seleccionar calefactores industriales

Los errores que se cometen más frecuentemente a la hora de seleccionar equipos de calefacción industrial son:

- Subestimar la potencia necesaria: conduce a optar por sistemas insuficientes que no alcanzan temperaturas requeridas, afectando los procesos industriales y el confort térmico.

- Ignorar la ventilación y pérdidas térmicas reales: es la vía para generar una sobredimensión de la instalación o una sobredemanda energética innecesaria.

- No considerar normativas sectoriales: lo que genera incumplimientos legales y riesgos para la salud y en la seguridad de los trabajadores.

- Descuidar el mantenimiento y accesibilidad: cuando los sistemas están mal mantenidos se provoca que exista un mayor riesgo de fallos y disminución de eficiencia productiva a largo plazo.

- Elegir equipos solo por precio inicial: un error muy común cuando no se evalúan los costes operativos y la vida útil de los equipos, lo que finalmente acaba afectando al retorno de inversión.

El camino para evitar estos errores es establecer una planificación técnica contando con una asesoría especializada y que además ofrezca un seguimiento continuo postventa mientras dure la vida útil del sistema de calefacción industrial.

Cómo elegir el calefactor industrial más adecuado según costes y características

Costes de instalación y mantenimiento

Cuando evaluamos un sistema de calefacción industrial, es imprescindible analizar no solo el coste inicial de adquisición sino también los gastos asociados a su puesta en marcha y su mantenimiento continuado. Un análisis de este tipo resulta esencial para lograr una inversión rentable y sostenible.

- Costes de instalación: incluyen el equipo, mano de obra, adecuación del espacio, sistemas de ventilación o extracción (en calefactores de combustión) y las conexiones eléctricas o de gas. En calefactores eléctricos, la infraestructura eléctrica puede requerir actualización para soportar cargas elevadas. Los sistemas de combustión indirecta suelen tener costes mayores por su complejidad y los requerimientos técnicos.

- Costes de mantenimiento: relacionados con la limpieza, revisión de componentes críticos, reemplazo de piezas como quemadores, filtros o resistencias, y calibración de controles. Una planificación adecuada disminuye fallos inesperados, prolonga la vida útil y asegura máxima eficiencia operativa.

- Consumo energético: considerado el gasto operativo más importante a medio y largo plazo. Evaluar la eficiencia y el tipo de combustible resultan cruciales para estimar los costes y evitar sorpresas presupuestarias una vez hecha la instalación.

«El cálculo correcto de las necesidades térmicas y la selección de equipos eficientes son fundamentales para optimizar el consumo energético y reducir costes operativos en instalaciones térmicas industriales.» Instituto para la Diversificación y Ahorro de la Energía (IDAE).

Consejos para optimizar la inversión

Los principales factores que hemos de tener en cuenta para optimizar nuestra inversión requieren:

- Dimensionar correctamente el equipo: para evitar sobredimensionamiento, reducir costes iniciales y consumo energético; asimismo, nos permite prevenir el uso de equipos insuficientes que incrementan costes por operación prolongada.

- Seleccionar tecnologías eficientes y adecuadas al entorno: con las que priorizar sistemas con certificaciones de eficiencia y que cumplan las normativas locales, para asegurar ahorro energético y evitar las sanciones normativas.

- Planificar mantenimiento preventivo: al establecer calendarios regulares de inspección y mantenimiento para evitar reparaciones costosas y maximizar la vida útil del equipo.

- Considerar opciones con control automatizado: que permiten optimizar el funcionamiento según demanda real, reduciendo consumos innecesarios.

- Evaluar incentivos y subvenciones: como en algunos países o regiones que existen programas para la implementación de tecnologías eficientes que pueden reducir el coste total de inversión.

Tomar decisiones informadas y estratégicas en base a estos consejos favorece un equilibrio entre los costes operativos y la calidad final que obtenemos del servicio térmico instalado, lo que mejora la rentabilidad y sostenibilidad industrial a largo plazo. Contacta con nuestros expertos, ellos te asegurarán una instalación correcta y diseñarán un plan de mantenimiento preventivo que garantice la máxima vida útil de tu equipo e instalaciones.

Instalación y mantenimiento de calefactores industriales

La correcta instalación de los calefactores industriales es clave para maximizar el rendimiento y seguridad del calefactor industrial. Para ello hay que desarrollar un proceso de instalación que tenga en cuenta:

Proceso de instalación paso a paso

- Evaluación preliminar del espacio y requisitos térmicos: mediante la revisión de planos, cálculo de potencia necesaria y selección del equipo acorde.

- Planificación logística y preparativos: para definir la ubicación, las rutas para conexiones eléctricas o de gas, y la adecuación de las estructuras de soporte del equipo.

- Montaje físico del calefactor: requiere una instalación en posición estable y segura, teniendo en cuenta espacio para mantenimiento y ventilación adecuada.

- Conexiones y puesta en marcha: basada en la instalación de ductos, conexiones eléctricas o de combustible, integración a sistemas de control y pruebas iniciales.

- Verificación y balance térmico: para realizar el ajuste de funcionamiento, verificación de distribución del calor y certificación de cumplimiento de parámetros técnicos y de seguridad.

Este procedimiento requiere profesionales especializados para garantizar conformidad técnica y legal. Pídenos un presupuesto sin compromiso y te daremos una propuesta ajustada a las condiciones térmicas y acorde con las necesidades de tu instalación industrial.

Normativas y seguridad en la instalación

La instalación debe cumplir rigurosamente con las normativas locales y sectoriales que regulan aspectos como:

- Distancias mínimas de seguridad respecto a materiales inflamables o zonas de paso.

- Sistemas de ventilación obligatoria en equipos de combustión para evitar acumulación de gases tóxicos.

- Instalación de detectores de gases, sistemas de apagado automático y señalización de seguridad.

- Cumplimiento de normas eléctricas, incluyendo protección contra sobrecargas y correcta toma de tierra.

- Certificación y homologación del equipamiento conforme a estándares nacionales o internacionales.

El cumplimiento normativo no solo garantiza la seguridad de las personas y los bienes empresariales, sino que también evita las sanciones legales y asegura la continuidad operativa.

Mantenimiento preventivo y correctivo

- Mantenimiento preventivo: donde se incluyen inspecciones periódicas, limpieza de componentes, revisión de quemadores y resistencias, calibración de sensores y actualización de software en sistemas automatizados. Su objetivo es detectar y corregir desgastes o desviaciones antes de que provoquen fallos.

- Mantenimiento correctivo: Se realiza ante fallos o mal funcionamiento, implicando reparación o sustitución de piezas, ajustes y pruebas específicas. Aunque es inevitable en algún momento, debe minimizarse mediante planes preventivos rigurosos.

Un programa de mantenimiento bien estructurado mejora la eficiencia del calefactor industrial, prolonga su vida útil y reduce los costes generales de la empresa.

Solución de problemas frecuentes

Entre los problemas más comunes relacionados con los calefactores industriales se encuentran:

- Falta de calentamiento o potencia insuficiente: debida a obstrucciones, quemadores sucios o deficiencias en la fuente energética.

- Ruidos anormales durante el funcionamiento: indican posibles desgastes en ventiladores, motores o piezas mecánicas.

- Emisiones oculares de humo o gases: señal de combustión incompleta o fallo en el sistema de extracción, lo que requiere una inspección inmediata.

- Fallas en los sistemas de control y sensores: provocan variaciones térmicas o apagados no programados.

Identificar estos problemas temprano y aplicar procedimientos técnicos adecuados evitará paradas inesperadas y alarga la vida útil del equipo de calefacción industrial.

Ventajas de los calefactores industriales

Eficiencia energética y ahorro de costes

Uno de los principales beneficios que aportan los calefactores industriales bien elegidos es su capacidad para maximizar la eficiencia energética, lo cual se traduce directamente en una reducción cuantiosa de los costes operativos.

La utilización de tecnologías avanzadas, como sistemas de control automático, quemadores de alta eficiencia y recuperación de calor residual, permite optimizar el consumo de combustible o energía eléctrica.

Además, al dimensionar correctamente el equipo y adecuar su funcionamiento a la demanda real, se evita el despilfarro energético y se prolonga la vida útil del dispositivo. En conjunto, estos factores hacen que la inversión inicial se traduzca en menos gastos a medio y largo plazo, mejorando la rentabilidad global de la planta.

Mejora de la productividad y confort laboral

Mantener las condiciones térmicas óptimas dentro del entorno industrial no solo protege la integridad de los procesos productivos, sino que también repercute en el bienestar y desempeño de los trabajadores. Temperaturas estables y adecuadas minimizan el riesgo de errores y accidentes relacionados con el frío o la humedad, y contribuyen a reducir la fatiga y mejorar la concentración laboral. Este ambiente laboral confortable favorece una mayor productividad, reduce el absentismo por razones de salud y fortalece la moral del equipo, aspectos clave en cualquier operativa industrial que se precie de ser competitiva.

Adaptabilidad a diferentes espacios y necesidades

Los calefactores industriales destacan por su versatilidad para adaptarse a una amplia variedad de configuraciones espaciales, dimensiones y tipos de operación. Desde naves grandes con techos altos y ventilación constante, hasta áreas con procesos sensibles que exigen control térmico preciso, existen soluciones específicas que responden a estas demandas. Además, su diseño modular y la posibilidad de integración con sistemas de automatización permiten configurar instalaciones escalables y flexibles, capaces de ajustarse a las variaciones de producción o cambios en la estructura de la planta sin, por ello, perder eficiencia ni funcionalidad.

Calefactores de combustión directa e indirecta Krüger

Preguntas frecuentes sobre calefactores industriales (FAQs)

¿Cuál es el mejor tipo de calefactor industrial para una nave?

El mejor tipo de calefactor industrial para una nave depende de varios factores técnicos específicos del espacio y la aplicación requerida, como el tamaño de la nave, el nivel de aislamiento, la distribución del espacio, el tipo de actividad que se realiza y la fuente de energía disponible. Sin embargo, desde una perspectiva técnica y general, los calefactores industriales más eficientes y recomendados para naves suelen ser:

- Calefactores industriales de gas por convección o ventilación: ideales para grandes espacios abiertos o semiabiertos. Ofrecen un calentamiento rápido y uniforme mediante la combustión de gas natural o propano y la distribución del aire caliente con ventiladores. Son eficientes en costes operativos y tienen alta capacidad térmica.

- Calefactores infrarrojos: funcionan mediante radiación térmica, calentando directamente objetos y personas sin calentar el aire circundante. Son muy útiles en naves con techos altos o con ventilación significativa, donde la pérdida de calor por convección sería alta.

- Calefactores eléctricos industriales: aunque su coste operativo puede ser mayor, son adecuados para naves con requerimientos de calentamiento puntual, donde la instalación de sistemas de combustión no es viable o se busca una solución limpia sin emisiones.

La selección óptima de un calefactor industrial ha de considerar también aspectos de seguridad, mantenimiento, y normativa vigente. En general, para una nave industrial con gran volumen y alta demanda térmica, los calefactores de gas con ventilación o los sistemas de calefacción infrarroja suelen ser los más efectivos y técnicos para optimizar consumo energético y confort térmico.

¿Qué mantenimiento requieren los calefactores industriales?

El mantenimiento de los calefactores industriales es fundamental para garantizar un rendimiento óptimo, seguridad y longevidad de los equipos. Técnicamente, este mantenimiento se basa en dos tipos principales: preventivo y correctivo.

El mantenimiento preventivo busca asegurar una combustión eficiente y segura, evitar fallos y minimizar el consumo energético. Entre sus tareas habituales se incluyen:

- Comprobación general del funcionamiento del calefactor y su encendido.

- Revisión y ajuste de la llama para una quema eficiente del combustible.

- Inspección y limpieza de filtros de gas y elementos de combustión.

- Verificación del aislamiento térmico y de los dispositivos de seguridad.

- Control y ajuste de la presión del combustible y el aire.

- Análisis de los gases de combustión para optimizar la eficiencia y minimizar emisiones contaminantes.

- Revisión de conexiones eléctricas y sistemas automáticos de encendido y apagado.

El mantenimiento correctivo atiende a las reparaciones y sustituciones cuando se presentan averías o fallos, evitando paradas prolongadas en la producción.

También, es recomendable realizar inspecciones periódicas, normalmente en período anual o según especificación del fabricante y normativa vigente, que garanticen el cumplimiento de requisitos de seguridad y eficiencia energética, así como la prolongación de la vida útil del calefactor.

¿Son seguros los calefactores industriales eléctricos?

Los calefactores industriales eléctricos son seguros cuando se cumplen estrictamente las normativas vigentes y las recomendaciones técnicas de instalación, uso y mantenimiento. Según la normativa en España y de la Unión Europea, como el Real Decreto 164/2025 sobre seguridad contra incendios en establecimientos industriales y el Reglamento de Instalaciones Térmicas en los Edificios (RITE), estos equipos deben cumplir con estándares de protección eléctrica, resistencia a impactos, polvo y humedad, así como disponer de sistemas de conexión a tierra obligatorios para evitar riesgos eléctricos.

Desde un punto de vista técnico, los calefactores eléctricos deben incorporar elementos de seguridad como termostatos, protectores térmicos y dispositivos automáticos que previenen el sobrecalentamiento. Asimismo, su instalación debe realizarse en áreas con condiciones ambientales adecuadas, evitando espacios con riesgo de explosión, alta concentración de polvo o ambientes corrosivos.

Para minimizar riesgos, es fundamental respetar medidas preventivas como no usar equipos con cables dañados, descartar prolongadores eléctricos sin protección, instalar los calefactores alejados de materiales inflamables y realizar inspecciones periódicas de la instalación eléctrica por personal autorizado.

¿Cuánto consume un calefactor industrial?

El consumo energético de un calefactor industrial depende principalmente de su potencia nominal, que suele variar entre 1 kW y 30 kW o más, según el modelo y la aplicación. Por ejemplo, un calefactor eléctrico industrial con potencia de 15 a 30 kW consumirá entre 15 y 30 kWh si funciona una hora a plena carga.

Este valor puede ajustarse en función del uso real y la regulación de temperatura mediante termostatos que permiten reducir el tiempo de funcionamiento al alcanzar la temperatura deseada.

El consumo también depende del aislamiento térmico de la nave, la diferencia térmica que se desea mantener, y la eficiencia del equipo. Para estimar las dimensiones, se puede multiplicar el volumen del espacio (en m³) por la diferencia de temperatura deseada y un coeficiente que depende del aislamiento, lo que da la potencia requerida en kcal/h o kW.

En términos económicos, dado un precio medio del kWh de 0,20 €, un calefactor eléctrico de 22 kW funcionando 4 horas diarias implica un gasto diario aproximado de 17,6 € (88 kWh × 0,20 €/kWh), que se traduce en un coste mensual notable.

En resumen, el consumo de un calefactor industrial está directamente ligado a su potencia y horas de operación, y para optimizar costes es fundamental contar con un buen aislamiento, un sistema de regulación térmica eficiente y un correcto dimensionamiento del equipo según las necesidades reales del espacio.

¿Dónde comprar calefactores industriales de calidad?

Para adquirir calefactores industriales de calidad es imprescindible recurrir a distribuidores especializados que ofrezcan equipos certificados, asesoramiento técnico y garantía postventa.

Además, es fundamental seleccionar un distribuidor que disponga de variedad en tecnologías (eléctricos, gas, gasóleo, infrarrojos), ofrezca certificación de calidad, asesoría para el dimensionamiento según la aplicación específica, y servicio técnico para montaje y mantenimiento.

Conclusión: elige el calefactor industrial ideal para tu empresa

La selección e implementación de un calefactor industrial adecuado es una decisión estratégica que impacta directamente en la eficiencia operativa, la seguridad y la rentabilidad de cualquier planta industrial. Comprender las diferentes tecnologías disponibles, evaluar los requerimientos térmicos específicos, y considerar cuidadosamente los costes de instalación, operación y mantenimiento son pasos esenciales para maximizar el retorno de la inversión.

Además, la correcta instalación, el cumplimiento normativo y un programa riguroso de mantenimiento aseguran un funcionamiento óptimo y prolongan la vida útil del equipo, evitando interrupciones no planificadas que pueden afectar la producción. Las ventajas que ofrecen los calefactores industriales (desde el ahorro energético hasta la mejora del confort laboral y la adaptabilidad a distintos entornos) consolidan su papel indispensable en la gestión eficiente de los recursos térmicos industriales.

Con esta guía completa, los responsables de mantenimiento, ingenieros, gerentes de planta y empresarios del sector cuentan con las herramientas y conocimientos necesarios para tomar decisiones informadas y estratégicas que impulsen la productividad y sostenibilidad de sus operaciones. Si prefieres confiar en los profesionales del sector, solicítanos una asesoría personalizada para identificar el sistema de calefacción industrial que mejor se adapte a tus procesos y requerimientos específicos, y así garantizar soluciones de climatización industrial eficientes y seguras para tu empresa.

Comentarios desactivados